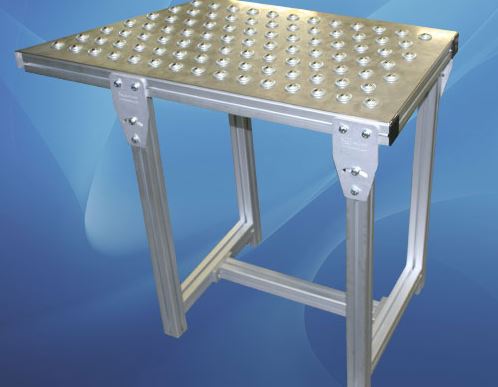

Funcionamiento y ventajas de la mesa de transferencia de bolas

Si buscas acelerar la producción sin complicar el flujo entre estaciones, integrar un sistema basado en esferas giratorias es la solución idónea. Estos dispositivos facilitan el movimiento rápido y preciso de piezas, reduciendo tiempos muertos y errores en la manipulación manual.

Las tecnologías que emplean esferas permiten una interacción suave con equipos de robotización, simplificando la sincronización en líneas automatizadas. Gracias a su diseño, soportan cargas variables y minimizan el desgaste, lo que prolonga la vida útil del equipo y mantiene la continuidad operativa.

En escenarios donde se requiere constante transferencia de componentes, estas plataformas ofrecen flexibilidad para adaptar el recorrido según la configuración del área productiva. La combinación con sistemas automáticos aumenta la eficiencia global, ayudando a conseguir una producción más fluida y fiable.

Cómo diseñar una mesa de transferencia de bolas según el tipo de carga

Para seleccionar el diseño adecuado, primero evalúa el peso, tamaño y forma del objeto que se desplazará. Cargas livianas y de dimensiones pequeñas permiten usar un sistema con bolas estándar distribuidas uniformemente para minimizar la fricción y facilitar el movimiento suave.

Cuando las piezas son pesadas o voluminosas, opta por bolas con mayor diámetro y resistencia, colocadas estratégicamente en patrones reforzados que soporten mejor el peso y reduzcan el desgaste prematuro. Además, considera materiales con alta resistencia al impacto y abrasión para prolongar la vida útil.

Adaptación para automatización y robotización

- Para líneas automatizadas, asegúrate de que la superficie facilite movimientos precisos y repetitivos, integrando sensores que controlen la posición del objeto.

- Si se emplean brazos robóticos, el diseño debe evitar zonas donde la carga pueda atascarse o desviarse, manteniendo un flujo fluido.

- Incorpora sistemas modulables que permitan ajustar la distribución de las unidades rodantes según cambios en el tipo de carga.

Optimización según flujo de producción

- Define claramente el sentido y velocidad del desplazamiento para seleccionar la densidad y tipo de bolas adecuados.

- En líneas con alta frecuencia, prioriza la estabilidad y durabilidad para evitar paros inesperados.

- Ten en cuenta la interacción con otros equipos para que la transición entre estaciones sea sin interrupciones.

En resumen, adaptar el diseño basándose en la naturaleza de la carga y la dinámica de la línea garantiza operación eficiente, reduce costos de mantenimiento y mejora la integración en procesos robotizados.

Materiales habituales para la fabricación de mesas de transferencia de bolas

Para optimizar la línea de producción con sistemas optimizados de paso entre estaciones, elegir materiales resistentes y de baja fricción es clave. El acero inoxidable es una elección frecuente por su durabilidad, resistencia a la corrosión y facilidad de limpieza, ideal para entornos con robotización o automatización intensiva. Además, soporta perfectamente el desgaste generado por el movimiento continuo de las esferas.

El aluminio sobresale por su ligereza y buena resistencia mecánica, facilitando la manipulación e instalación de estos mecanismos en líneas dinámicas. Su conductividad térmica también ayuda a disipar el calor generado en procesos veloces, manteniendo la integridad estructural sin deformaciones.

Alternativas sintéticas que potencian la eficiencia

Los polímeros como el polietileno de alta densidad (PEAD) o el polímero UHMW son excelentes para reducir la fricción entre las bolas y la superficie, minimizando el desgaste y la necesidad de mantenimiento frecuente. Incorporarlos en módulos permite la integración sencilla con sistemas robotizados que requieren precisión y suavidad en el movimiento.

| Material | Ventajas | Aplicaciones recomendadas |

|---|---|---|

| Acero inoxidable | Alta resistencia, anticorrosivo, duradero | Ambientes industriales con alta demanda y robotización |

| Aluminio | Ligero, buena disipación térmica, resistente | Líneas de producción rápidas y modulables |

| Polietileno de alta densidad (PEAD) | Bajo coeficiente de fricción, resistente al desgaste | Sistemas que requieren suavidad y precisión en transferencias |

| Polímero UHMW | Excelente resistencia al impacto, autolubricante | Procesos automatizados con movimientos continuos y cargas variables |

Las combinaciones de estos materiales garantizan sistemas confiables, adaptables a diferentes ritmos de producción y compatibles con la robotización actual. ¿Quieres evitar caídas de rendimiento mientras maximizas la fluidez? Incorporar estas opciones es la fórmula que facilita el transporte de piezas sobre rodillos metálicos o esferas de plástico con mínima fricción.

Mantenimiento preventivo para prolongar la vida útil de la mesa de transferencia

Lubrica con regularidad los rodillos y componentes móviles para evitar el desgaste prematuro durante la producción continua. Inspecciona periódicamente el estado de las pequeñas piezas esféricas que facilitan el movimiento, reemplazándolas si muestran signos de deformación o corrosión. Ajusta la tensión de los sistemas mecánicos para garantizar un flujo óptimo en la línea y evitar bloqueos que puedan afectar la automatización.

Programa limpiezas frecuentes para eliminar polvo, residuos metálicos y otros contaminantes que dificulten el desplazamiento en sistemas integrados a la robotización. Verifica la alineación de los módulos para evitar desajustes que incrementen la fricción y reduzcan la eficiencia en los procesos de transferencia.

Utiliza herramientas de diagnóstico que monitoreen vibraciones y temperaturas, detectando fallas incipientes antes de que interfieran en la producción. No olvides capacitar al personal en manejo adecuado y protocolos de mantenimiento, ya que un buen uso es clave para alargar la vida útil de cualquier sistema de movimiento automatizado.

Adaptación de mesas de transferencia de bolas para integración en líneas automáticas

Para integrar una unidad de traslado con bolas en una línea automatizada, es fundamental alinear su altura y dimensiones con las estaciones anteriores y posteriores del proceso productivo. Ajustar el nivel de soporte garantiza un movimiento fluido y evita atascos durante el desplazamiento de los elementos.

La selección del tipo de rodamiento es clave: optar por bolas de acero inoxidable mejora la durabilidad en entornos con altos requerimientos de limpieza, mientras que variantes plásticas minimizan el ruido en plantas sensibles. Además, se recomienda instalar sistemas de enclavamiento mecánico o sensores de presencia que permitan sincronizar el avance con el ritmo de la cadena.

La modularidad debe considerarse para facilitar cambios rápidos en la configuración. Las bases se pueden diseñar con perfiles regulables que encajen fácilmente con estructuras ya existentes. Así, el mecanismo mueve los objetos con precisión y rapidez, sin necesidad de detener toda la línea ante modificaciones o mantenimiento.

Finalmente, integrar controles electrónicos que monitoricen el estado de cada punto de traslado mejora la capacidad de respuesta ante fallos y optimiza la producción continua, evitando paradas inesperadas. Este enfoque garantiza un flujo estable y un manejo seguro de los productos durante todo el recorrido en la planta.

Reducción de daños en productos mediante el uso de mesas de transferencia de bolas

Utilizar sistemas con esferas espaciales para mover objetos durante la producción minimiza el contacto brusco y evita golpes innecesarios. Al facilitar un desplazamiento suave y controlado, estos mecanismos previenen rozaduras y deformaciones en materiales delicados.

Integrar dispositivos de automatización con plataformas robotizadas permite sincronizar tiempos y movimientos con precisión, garantizando que las piezas no sufran movimientos erráticos o caídas. Esto contribuye a mantener la integridad de cada artículo en cadena.

Los rodillos o esferas lubricadas que conforman estos equipos generan una superficie de apoyo constante que reduce la fricción. La consecuencia inmediata es un menor desgaste superficial y un descenso en detalles dañados que puedan afectar la calidad final.

Además, optimizar el flujo mediante el uso de elementos de manipulación facilita la distribución correcta de cargas, lo cual evita tensiones localizadas sobre los productos. Así, disminuyen los riesgos de deformaciones durante los traslados.

En procesos con alta velocidad, contar con este tipo de asistencia en el transporte mejora la estabilidad, reduciendo vibraciones que suelen causar desperfectos en componentes sensibles o acabados delicados.