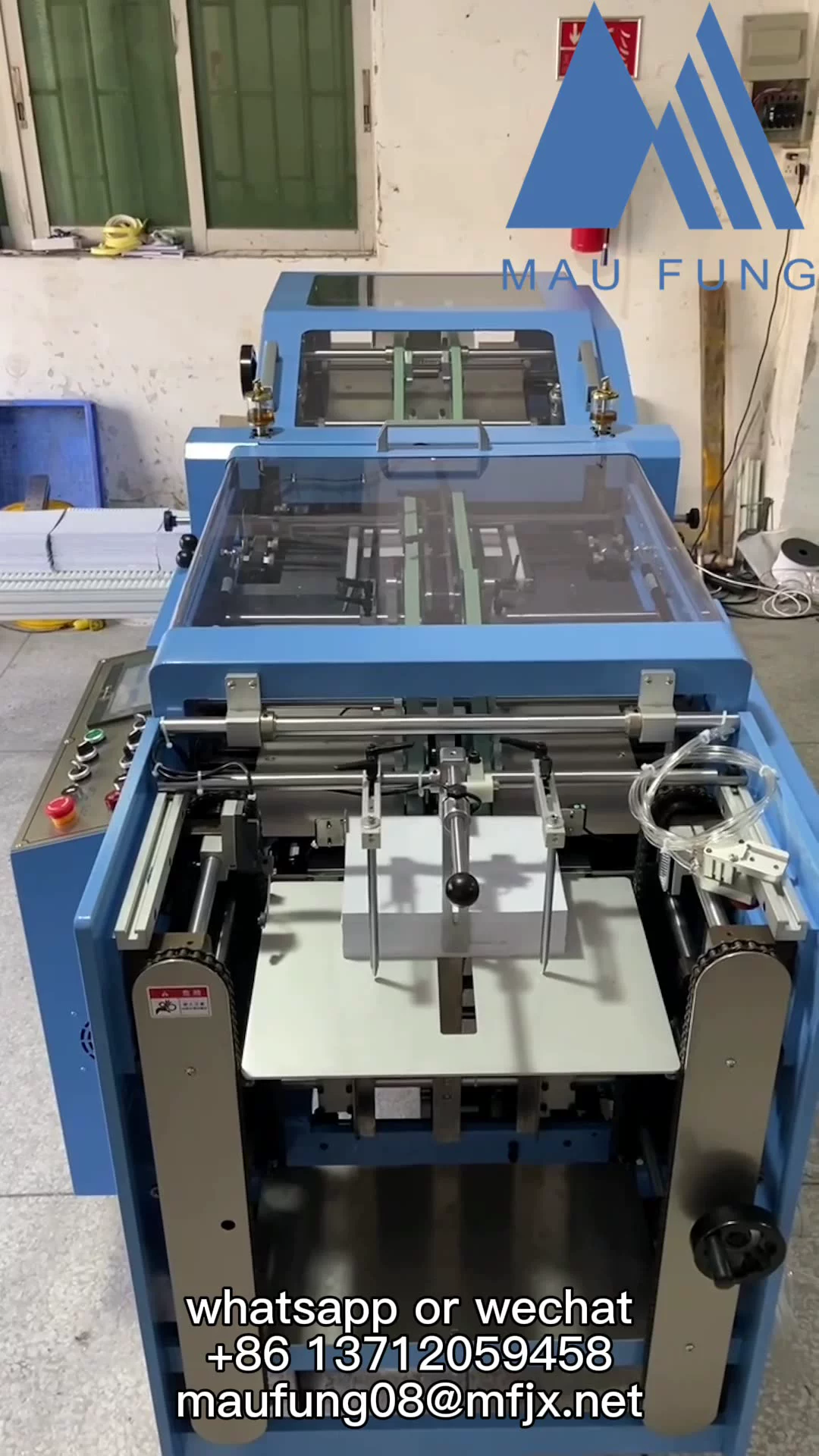

Máquina para fabricar libros de manera rápida y precisa

Optimiza el corte del papel con un sistema que maximiza la precisión y minimiza el desperdicio. Gracias a tecnologías avanzadas, cada hoja se recorta con exactitud milimétrica, asegurando un proceso uniforme y sin errores.

Mejora la impresión con componentes que garantizan una calidad constante y un secado rápido, adaptados a tiradas extensas sin perder nitidez ni definición. Esto reduce significativamente tiempos muertos y retrabajos.

Automatiza la encuadernación y deja atrás el trabajo manual que ralentiza la producción. Los mecanismos inteligentes unen, doblan y prensan páginas con rapidez, creando un acabado resistente y profesional desde el primer ciclo.

Para quienes buscan elevar la producción sin sacrificar la calidad, este sistema integra cada etapa, desde la materia prima hasta el producto final. Ideal para talleres que exigen rapidez sin errores y una operación fluida en cada turno.

Selección y ajuste de materiales para optimizar la calidad del libro

El papel debe elegirse según el tipo de impresión y tinta, privilegiando gramajes entre 80 y 120 g/m² para textos normales, y hasta 200 g/m² en cubiertas para mayor resistencia. Controlar la humedad del papel evita deformaciones durante el proceso manual y automático. La tinta debe corresponder a la impresora empleada: tintas base agua para impresión offset y tintas UV para impresión digital garantizan colores vibrantes y duraderos.

Durante la producción, el ajuste preciso de la impresora mejora la adherencia de la tinta sin saturar el papel. La calibración se realiza ajustando velocidad y temperatura para evitar manchas o secado irregular. La encuadernación se optimiza seleccionando adhesivos flexibles que soporten manipulaciones sin despegar, sobretodo en cosidos y pegamentos hot-melt.

Corte y acabados: precisión vital

El corte debe hacerse con cuchillas afiladas y calibradas a la presión exacta para evitar bordes deshilachados o superficies rugosas. Un ajuste milimétrico en cada lote asegura que todos los ejemplares mantengan uniformidad en dimensiones. Además, es recomendable realizar pruebas rápidas tras cada cambio de material para confirmar que las características de papel, tinta y pegamento siguen funcionando en conjunto.

Configuración y calibración de la máquina para garantizar la precisión en el corte y encuadernado

Ajusta los parámetros de corte según el grosor del papel y tipo de encuadernación que se va a realizar. Un error común es subestimar la presión necesaria, lo cual afecta los bordes y desperdicia material. Usa herramientas de medición manual para verificar la alineación antes de iniciar la producción.

Para mantener la impresión en línea con el corte, verifica que las guías estén correctamente calibradas en cada cambio de lote. La flexibilidad del papel también juega un papel clave: un soporte demasiado rígido puede alterar la precisión durante la encuadernación, mientras que uno muy frágil puede doblarse o romperse.

Es recomendable realizar rutinas de calibración periódicas que incluyan pruebas de impresión, corte y ensamblaje, detectando desviaciones milimétricas que afectan la calidad final. Utiliza plantillas digitales y físicas combinadas para ajustarte a distintos formatos y evitar ajustes manuales prolongados.

Finalmente, documenta cada configuración eficaz para facilitar la repetición exacta en procesos sucesivos, equilibrando velocidad en la producción con la exactitud necesaria en los acabados finales.

Mantenimiento preventivo para evitar fallos y prolongar la vida útil del equipo

Revisa diariamente los sistemas de impresión para detectar obstrucciones en los cabezales y evitar manchas por tinta seca. Limpia las superficies internas donde se manipula el papel, eliminando polvo y residuos que pueden interrumpir la alimentación y causar atascos frecuentes.

Verifica el correcto alineamiento de las cuchillas de corte antes de iniciar cada turno, garantizando cortes limpios y evitando desgastes acelerados que impactan la calidad final. Aplica lubricante específico en los puntos móviles de encuadernación para reducir la fricción y prevenir desgastes prematuros.

Controla la presión y temperatura de las unidades de impresión y encuadernación; desviaciones pueden ocasionar fallos en la producción o daños en el material. Reemplaza consumibles como rodillos y cintas de tinta según los ciclos recomendados, asegurando una transferencia homogénea durante cada proceso.

Programa inspecciones técnicas semanales que incluyan pruebas de secuencia completa desde la alimentación del papel hasta el acabado final. Registra cada intervención para identificar patrones de desgaste y anticipar reparaciones con antelación.

No ignores ruidos inusuales ni vibraciones; pueden ser señales de desajustes en engranajes o motores que afectan el rendimiento general. Una atención constante en cada etapa –impresión, corte y encuadernación– optimiza la continuidad de la producción y extiende significativamente la vida operativa del equipo.

Integración de la máquina en líneas de producción automatizadas para aumentar la capacidad

Elimina tareas manuales vinculadas al manejo de papel y encuadernación mediante sistemas coordinados que controlan cada etapa: impresión de tinta, corte y ensamblaje. Esto reduce errores humanos y agiliza el flujo de trabajo.

Recomiendo seguir este esquema de integración:

- Alimentación automática de papel: Utiliza bandejas con sensores para ajustar el volumen y evitar atascos.

- Impresión sincronizada: Coordina la aplicación de tinta con la velocidad de avance para mantener la calidad homogénea en cada hoja.

- Corte preciso: Instala sistemas con láser o cuchillas controladas que ajusten la medida al tamaño requerido sin interrupciones.

- Encuadernación automática: Incorpora módulos que unan las páginas sin intervención manual, adaptándose a diferentes formatos y grosores.

Este enfoque multiplica la producción diaria sin sacrificar parámetros técnicos ni la integridad física de los productos. Además, facilita el monitoreo remoto para detectar desviaciones en tiempo real, evitando retrabajos costosos.

Un correcto ajuste de sensores en cada fase elimina la necesidad de inspección manual, reduce la dependencia de operadores especializados y permite escalar el volumen de salida manteniendo el nivel esperado.